1839 Éclairage des rues de Bordeaux par la Compagnie Impériale et Continentale du gaz de Londres.

1875 marque la fin de la présence anglaise: la concession cédée à la Compagnie Impériale arrive à échéance et l’exploitation du gaz est confiée à la Compagnie du Gaz de Bordeaux qui héritera de deux usines: celle de la rue Judaïque bien sûr, mais aussi celle de La Bastide, construite en 1854.

En 1906, une usine de distillation de coke s’installe à Bacalan: seize fours à cornues capables de fabriquer 60000 à 70000 m3 de gaz par jour. Parallèlement, on assiste aux progrès de l’électricité.

1907 modernisation de l'usine de la Bastide

1908 démolition de l'usine à gaz de la rue Judaïque. La capacité de production disponible au travers des deux unités restantes atteint 100.000 m3/jour.

1918 le conseil municipal de Bordeaux, lors des séances des 28 mai et 17 juin 1918, décide le rachat et l'exploitation en régie directe des concessions de distribution de gaz et d'électricité.

Le 1er juillet 1919, la ville entre en possession de tous les établissements, usines, réseaux de distribution constituant les concessions gaz et électricité et assure le fonctionnement de ces importants services sous le nom de "Régie Municipale du Gaz et de l’Électricité"

c’est en 1931 que le Conseil municipal décide de construction d’une usine d’incinération de ordures ménagères. L’énergie thermique produite par la combustion des gadoues est alors transformée en énergie électrique: douze cellules d’incinération traitent alors 300 tonnes de déchets par jour et produisent 10000 kW d’électricité.

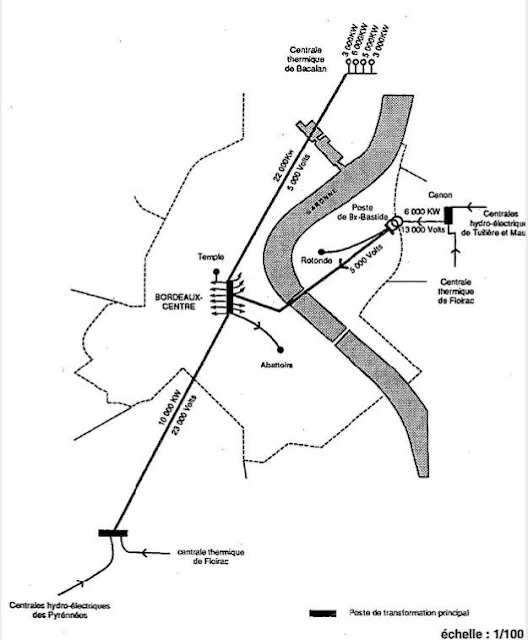

Des efforts furent faits en ce sens. De 1919 jusqu'en 1932 on s'efforça d'augmenter la puissance installée disponible. Lors du rachat, la Régie disposa des centrales thermiques que les compagnies vendaient : soit au total une capacité de production de 8 000 kW. Mais on dut déclasser les installations les plus anciennes, inadaptées, qui devinrent des postes de transformation. On modernisa et donna plus de consistance à l'usine de Bacalan au nord de Bordeaux (héritage de la C.G.E.B., l'usine datait tout de même de 1907) : grâce à l'achat de nouveaux turbo-alternateurs sa capacité fut portée en 1930 à 24 000 kW. Enfin, ce qui témoigna de l'évidence de la logique « autonomiste » fut la construction en 1932 d'une usine d'incinération des gadoues qui, accouplée aux usines à gaz et à la centrale thermique de Bacalan, offrait une puissance installée supplémentaire de 2 000 kW. Mais, malgré cet appoint tardif, la puissance installée demeura notoirement insuffisante pour répondre aux besoins d'une ville où la demande d'électricité croissait fortement : 1920 : 26,3 millions de KWh, 1921 : 53,7 millions de kWh, 1930 : 74,2 millions de kWh, 1935 : 83,7 millions de kWh.

En 1934, le siège de la Régie Municipale est construit rue Poquelin-Molière sur les plans de l’architecte Raoul Jourde, également à l’origine du stade Municipal. C’est un scandale! notamment en raison de sa haute tour-balise abritant l’ascenseur, et proche de la tour gothique Pey Berland. Le bâtiment est en béton et fera couler beaucoup d’encre…L'immeuble sera converti en résidence hôtelière qui ouvre en 2013

À la Libération, la loi de nationalisation ne concerne pas la Régie, déjà municipalisée. L’objectif étant de mettre dans la communauté nationale des industries vitales pour la nation, ce but est considéré comme atteint à Bordeaux.

1945 à la fin de la guerre, du fait de la mauvaise qualité des ordures, l'usine se trouvait dans un état de délabrement total; il ne pouvait donc être question que de la moderniser ou de l'arrêter définitivement.Compte tenu de la forte demande de l'agriculture en engrais chimiques, les composts produits à Bacalan subirent un contrecoup fatal conduisant à des prix de revient déficitaires et à l'arrêt de cette activité.1946 Décision par les Pouvoirs Publics de nationaliser l'électricité et le gaz, ce qui amène la création d'EDF et GDF. La Régie conserve son statut de Régie Municipale.Arrêts des fours d'incinération - remise en état des chaudières pour la production d'énergie électrique.Décision des pouvoirs publics d'amener le gaz naturel de Saint Marcet à Bordeaux.

En 1949, le gisement de Lacq est découvert dans les Pyrénées Atlantiques: le gaz naturel remplace alors le gaz de ville manufacturé et les brûleurs domestiques des 10000 clients de l’époque doivent être adaptés à cette nouvelle formule chimique. La Régie propose un nouveau service au client: la maintenance des installations. Avant, après compteur, son savoir-faire devient complet pour l’ensemble de la chaîne gazière. La Régie décide de se consacrer exclusivement au gaz naturel en cédant la concession de la distribution électrique à EDF. Elle s’appelle désormais Régie Municipale du Gaz de Bordeaux.

1949 : Construction de la « chapelle du gaz » par les prêtres de la paroisse et ceux de la Mission Ouvrière de Bordeaux parmi lesquels Michel Favreau

1956 début de la conversion du réseau de gaz de ville en gaz naturel - arrêt de la centrale thermique (électricité) de Bacalan, celle-ci n'étant plus compétitive face au prix du kWh proposé par EDF.

1957 le 1er janvier, EDF obtient de la ville de Bordeaux, la concession de la distribution de l’électricité.

Dynamitage des fours à distillation et des cheminées de l'usine à gaz.

1962 fin de la conversion du réseau au gaz naturel. Démolition des gazomètres.

Dans les années 1970, le choc pétrolier stimule les nouvelles idées.

1980 la régie municipale du gaz se tourne vers une source énergétique nouvelle : la géothermie. Elle procède à son premier forage positif à Mériadeck. Le forage de Mériadeck permet de chauffer 100000 m2 de bureaux et d’économiser 3000 tep.

1981 deuxième forage réussi à Bordeaux Benauge.

1982 démarrage de l'exploitation du réseau de chaleur de Mériadeck.

1983 démarrage de l'exploitation du réseau de chaleur de Bordeaux Benauge

1er Octobre 2008 Gaz de Bordeaux change de statut et devient une société par actions simplifiée (SAS), dont le capital est détenu par la SAEML Régaz - Bordeaux - qui gère essentiellement le réseau de distribution - (à 66%), par ENI (17%) et ALTERGAZ (17%).

30 octobre 2012 Gaz de Bordeaux rachète les actions détenues par Eni et Altergaz - La totalité du capital est désormais détenue par la SAEML Régaz - Bordeaux.

Le gaz naturel est naturellement inodore. Pour le détecter facilement en cas de fuite, on injecte volontairement un produit odorisant, le tétrahydrothiophène (THT), pour le rendre détectable et spécifiquement reconnaissable.

| VISITE A L'USINE A GAZ DE BORDEAUX BASTIDE - Le 6 décembre 1895 |

La Compagnie du Gaz de Bordeaux, dont la Direction et les Bureaux commerciaux sont installés rue de Condé n° 5, possède deux usines, rue Judaïque, et rue des Queyries (La Bastide) et une station gazométrique à Bacalan, dépendant de cette dernière.

Usine, rue Judaïque, 55.000 m3;

Usine, rue des Queyries et station de Bacalan, 75,000 m3; c'est donc la plus importante de notre ville que nous allons visiter aujourd'hui.

Son établissement remonte à l'année 1858 alors que la compagnie anglaise Impérial Continental Gaz Association avait la concession de la fourniture du gaz de la Ville de Bordeaux; agrandie peu a peu, elle est arrivée à peu près à son entier développement.

Elle possède 40 fours représentant une fabrication de 72.600 m3 dans 24 heures, avec une distillation de 242 tonnes de charbon et une production de 157.000 kg. de coke; ses réserves gazométriques y compris la station de Bacalan sont de 48.000 m3.

A 9 heures du matin le groupe des visiteurs est entré dans l'usine et s'est dirigé immédiatement vers les salles de distillation où l'on a pu voir le travail principal en activité. Les chauffeurs, après avoir débarrassé les cornues du coke rouge qu'elles contiennent, renouvellent le chargement de charbon frais en une couche à peu près horizontale de 0mS0 d'épaisseur et d'une longueur de près de 3m c'est là que l'on voit l'habileté de l'individu chargé de ce travail; il faut en effet pour qu'il soit distillé complètement que le charbon soit bien réparti afin que les rayons calorifiques le traversent également afin d'en faire dégager la plus grande quantité de gaz possible. La distillation portée au rouge vif dure 6 heures.

Toutes les différentes catégories de fours sont en marche, les uns chauffés par la combustion directe du coke sur des grilles (ce sont les fours ordinaires à grilles), les autres par l'oxyde de carbone produit par un gazogène placé en contre-bas du four et munis de récupérateurs; ( ce sont les fours à récupérateurs du système Radot).

Les récupérateurs ont pour but de récupérer la chaleur perdue par les gaz chauds se dégageant à la cheminée en chauffant l'air nécessaire à la combustion do l'oxyde de carbone afin d'augmenter la température de la flamme et par suite celle de distillation et de diminuer la dépense du combustible.

Revoir en détail toutes les phases do la distillation serait s'engager dans la partie technique, ce qui ne peut entrer dans le cadre de ce compte-rendu.

en haut du hall de distillation, extérieurement à peu de distance de la dalle d'écoulement des eaux pluviales, on voit un tuyau en tôle de 500 m/m de diamètre, qui entoure tout le bâtiment : c'est le «collecteur», ainsi nommé parce qu'il reçoit tout le gaz qui s'est dégagé des cornues; il commence la condensation des parties liquides entraînées à l'état de vapeur.

Le collecteur est relié aux premiers appareils nommés «annulaires» au moyen d'une conduite en fonte de 500 m/m.

Les annulaires sont des condensateurs par surface; imaginez deux cylindres verticaux de diamètres différents placés concentriquement, dont les parties extrêmes seraient rivées à une plaque de tôle en forme de couronne et vous aurez l'appareil en question.

Le gaz arrive en bas de la partie annulaire et se dégage vers le haut dans un deuxième appareil semblable qu'il parcourt de haut en bas, et de celui-ci dans un troisième où il prend un mouvement ascendant et ainsi de suite pour les huit appareils. Le cylindre extérieur est refroidi par l'air ambiant, celui intérieur forme cheminée et à mesure que l'air s'échauffe au contact des parois, il s'établit un courant d'air qui active le refroidissement des tôles; les condensations formées d'eau et de goudron sont recueillies au bas de l'appareil et dirigées dans des citernes.

La surface totale de condensation des huit annulaires est de 250 m2.

Le gaz est froid au sortir des «annulaires» mais contient encore des impuretés liquides qu'il faut retenir mécaniquement; aussi à la suite de ces premiers appareils avons nous deux autres condensateurs du système «Pelouze et Audouin»l'un de 25.000 m3, l'autre de 50.000 m3 reposant sur le principe suivant: «Toute particule liquide en suspension dans un courant gazeux est arrêtée dans sa course si elle est projetée sur une surface convenablement disposée». L'appareil consiste à diviser le gaz en un grand nombre de petits jets à l'aide d'une tôle percée de trous de 2 m/m de diamètre et à arrêter la direction de ces jets par une deuxième tôle placée a quelques millimètres de la première: les parties liquides adhèrent sur la 2ème plaque et s'écoulent vers le bas.

| Condensateur par choc - Système Pelouze et Audouin |

| laveur méthodique dit «Standard» de Kirkham, Hulett and Chandler. |

L'eau d'un écoulement constant suit une marche inverse de celle du gaz et, à la sortie de l'appareil, est conduite, chargée d'ammoniaque, à une citerne.

A côté de ce laveur relativement récent l'on voit encore les colonnes à coke; elles sont formées de deux cylindres fermés aux deux extrémités, placés verticalement ayant 9m de haut sur 3m50 de diamètre. La hauteur est divisée par 4 rangées de grilles horizontales sur lesquelles on met une couche de coke de l m d'épaisseur. Le gaz entre à la partie inférieure, traverse les couches de coke constamment mouillées et sort par une conduite centrale vers le haut de la colonne pour traverser l'autre appareil de même disposition. De l'eau faiblement ammoniacale est envoyée par une pompe au-dessus de ces colonnes et s'écoule a l'intérieur par des pommes d'arrosoir en un grand nombre de jets afin de maintenir les surfaces de coke toujours humides; l'eau est recueillie a la partie inférieure et dirigée dans une citerne.

Dans le but d'éviter une trop grande pression sous laquelle le gaz se dégage dans les cornues, ce qui est nuisible au rendement en gaz, on emploie des appareils destinés à réduire cette pression et appelés «extracteurs».

L'extracteur est en somme une pompe rotative qui a pour but d'aspirer le gaz au fur et à mesure de sa production à travers les appareils que nous avons vus et de le refouler dans ceux que nous verrons.

La salle dite des machines contient :

2 extracteurs Beale de 30000 m3 par 24 heures.

1 extracteurs Beale de 50000 m3 par 24 heures.

qui peuvent être actionnes à volonté par une machine Piguet de Lyon à moyenne pression, à détente et à condensation de 25 chevaux, et 2 machines à moyenne pression et à échappement libre de 8 chevaux chacune.

| Extracteurs Beale |

Deux autres extracteurs Beale de 30.000 m3 actionnés par un moteur à gaz Otto de 16 chevaux servent au refoulement du gaz dans le gazomètre de Bacalan (1)

| Vue perspective du moteur horizontal Otto, à un seul cylindre. |

| Moteur à gaz Otto vertical. |

| Compteur de fabrication |

Afin de ne pas donner une pression plus élevée que celle qui est nécessaire pour les besoins de la consommation on a établi à la sortie du gaz de l'usine un appareil destiné à régler la pression dans les conduites de la ville.

L'appareil que l'on a vu en fonction est du système Girond.

A côté de la salle d'émission existe un petit laboratoire, qui sert à vérifier le rendement en gaz des charbons fournis à l'usine : une cornue prise parmi celles en activité est réunie par une conduite spéciale aux appareils du laboratoire, laveur, épurateur, compteur et gazomètre.

La quantité de charbon est pesée et mise dans la cornue, le volume du gaz qui distille est enregistré par le compteur d'où l'on a le rendement. Un photomètre sert à mesurer le pouvoir éclairant de ce gaz en même temps que celui de la fabrication.

La visite s'est définitivement terminée dans la salle photométrique rue des Queyries où est installé l'appareil « Dumas et Bégnault» seul admis par contrat entre la Compagnie et la Ville pour la vérification du pouvoir éclairant du gaz fourni.

L'étalon de lumière est fourni par la lampe Carcel brûlant 10 gr. d'huile de colza épurée en 14 minutes; le gaz est dit au titre lorsque la dépense du bec type Argand est de 25 litres dans le même temps.

Bulletin de l'Association des anciens lauréats des classes d'adultes de la Société philomathique de Bordeaux

(1)la station du Bacalan comprend un gazométre do 20.000 m3 et une salle d'émission. — Elle a pour but d'équilibrer la pression du gaz dans les conduits de la ville du côté de Bacalan, quartier très éloigné des 2 usines et par conséquent sujet à être mal éclairé faute de pression.

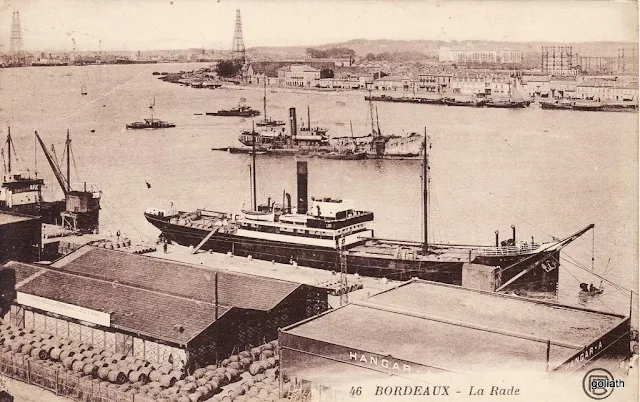

Ces usines, dont les multiples installations s'étendent sur un terrain ne mesurant pas moins de 800 mètres de longueur sur 600 de largeur, sont construites sur les terrains contigus à l'ancien gazomètre, qui formait, sous la Compagnie du gaz de Bordeaux une station pour alimenter le quartier de Bacalan et une partie des Chartrons; ce gazomètre recevait le gaz pendant le jour de l'usine de La Bastide.

| Vue aérienne de l'usine à gaz de Bordeaux Bacalan - 1935 |

Pour faciliter les explications, nous allons suivre la marche du charbon, matière première, puis celle du gaz, produit fabriqué.

Les charbons proviennent de la Rhur, d'Angleterre : Holmside, Lambton et sont expédiés par Sunderland.

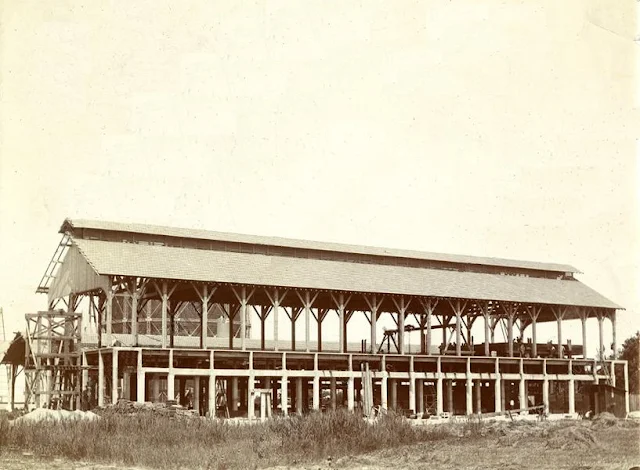

Les bords de la Garonne présentant une pente très faible ne permettant pas aux navires d'être déchargés directement, le déchargement se fait dans des gabares qui sont reçues à un appontement en ciment armé muni de deux grues électriques à bennes dragueuses pouvant décharger 250 tonnes de charbon chacune pour une journée normale. L'outillage de Appontement est complété par deux cabestans électriques pour la manœuvre de grands wagons à voie normale.

Les wagons chargés, après avoir été pesés sur une bascule placée à la sortie de l’appontement, sont amenés par un tracteur électrique, dans l'Usine à gaz, et le charbon est mis sur le terre-plein (dit parc à charbons) en face la halle des fours.

Le parc à charbon va être relié, par une voie ferrée, au poste 14 du quai du bassin à Flots.

Ainsi les charbons, arrivant par bateaux, seront mis directement sur wagons, transportés à l'Usine, et vidés par l'ouverture latérale de ces wagons, dans une fosse de 230 mètres de longueur, 4 mètres de profondeur et 4 m. 50 de largueur. Des bennes sur portiques reprendront le charbon dans la fosse pour l'élever et le mettre en tas sur le terre-plein, ou « parc », qui peut contenir 15.000 tonnes.

De ces tas, les mêmes bennes reprendront, suivant les besoins, le charbon qui sera déversé dans des. wagonnets Decauville. Les wagonnets chargés sont roulés devant la fosse de l'atelier de distillation. Le charbon est vidé dans cette fosse métallique, dont le fond, en deux parties se déplaçant alternativement, broient le charbon qui tombe dans les godets d'un monte-charge qui transporte le charbon au premier étage, dans les convoyeurs.

| Wagonnet Decauville |

| Cornues |

| laveur du système Holmes horizontal |

| Gazométres de l'usine à gaz de Bordeaux-Bacalan |

| Chaudières Babcock & Wilcox "Bulletin de l'association des anciens lauréats des classes d'adultes de la société philomathique de Bordeaux 1885 - 1924" |

camion SOVEL électrique, modèle EC de 1931

| Ouvriers Gaziers - Usine à gaz de Bordeaux Bastide - Début XXème |

Bas de gauche à droite : Fritz, Vernejoul, ?, Teulié dit « Le rouge », Barthe.

Les deux du bas qui font le salut militaire : Félix, Paul Lagarde.

| BUILLES René Jean Henri - Chauffeur au gaz de Bordeaux |

| BUILLES René Jean Henri - Chauffeur au gaz de Bordeaux |

| Plan de défense de l'usine à gaz sous l'occupation Allemande |

| Menu de fin d'année de la Régie Municipale du Gaz et de l’Électricité de BORDEAUX - 12 décembre 1942 |

| Menu de fin d'année de la Régie Municipale du Gaz et de l’Électricité de BORDEAUX - 4 décembre 1943 |

| Menu de la Régie Municipale du Gaz et de l’Électricité de BORDEAUX du 2 avril 1944 |

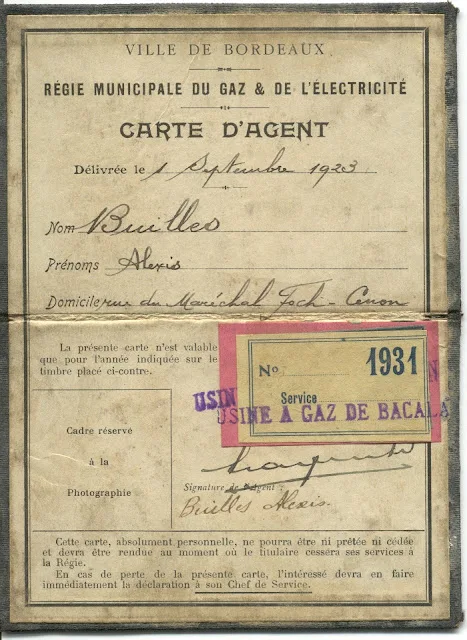

| Carte d'agent de la Régie Municipale du Gaz et de l’Électricité de Bordeaux - BUILLES Basile Alexis délivrée le 1er septembre 1923 |

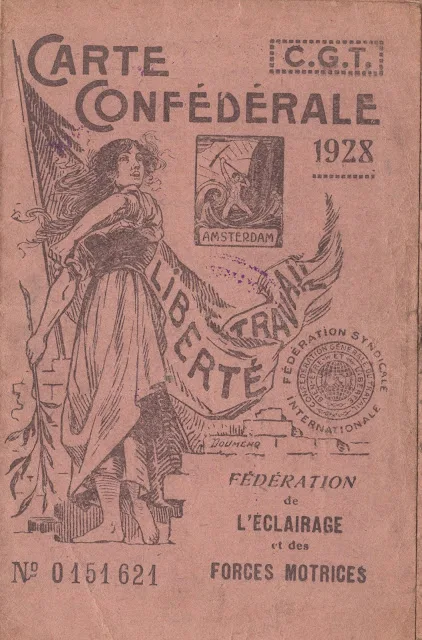

| Cartes de prévoyance du personnel de de la Régie Municipale du Gaz et de l’Électricité de BORDEAUX - BUILLES Alexis |

| Carte des retraités du Gaz et de l’Électricité de Bordeaux - 1933 |

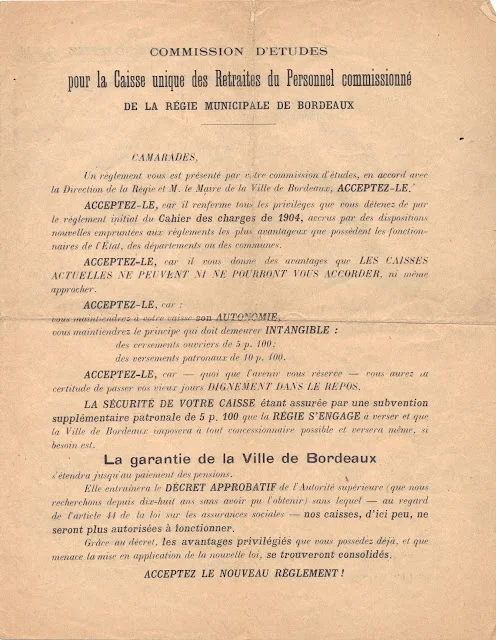

| Caisse de prévoyance - Régie Municipale du Gaz et de l’Électricité de BORDEAUX - 1931 |

| Fédération Nationale de l’Éclairage et Forces Motrices - 1945 |

| Livret de pension - Régie Municipale du Gaz et de l’Électricité de BORDEAUX |

| Livret de pension - Régie Municipale du Gaz et de l’Électricité de BORDEAUX - BUILLES Alexis - 1934 |

| Casquette de la Régie Municipale du Gaz de Bordeaux |

| Casquette de la Régie Municipale du Gaz de Bordeaux |

| Casquette de la Régie Municipale du Gaz de Bordeaux |

| Casquette de la Régie Municipale du Gaz de Bordeaux |

IVe République, la Régie Municipale du Gaz et d’Électricité de Bordeaux, par Simon, 1947 Paris

IVe République, la Régie Municipale du Gaz et d’Électricité de Bordeaux, par Simon, 1947 Paris.

A/ La Seine allongée à droite, vidant son urne et tenant un flambeau ; signature G. SIMON.

R/ Construction électrique. Au-dessus médaillon attribué sur quatre lignes : R. M. G. E. / E. CASSOU/ 1947/ BORDEAUX.

Bronze argenté – 168,80 g – 68,0 mm – 12 h. – Corne d’abondance.

SUP+ / SUP

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.png)

.jpg)

.jpg)

.jpg)

Aucun commentaire:

Enregistrer un commentaire